一、主题内容与适用范围

本标准规定了用于冶金脱氧剂和耐火材料的出口碳化硅中碳化硅含量的分析方法。本标准适用于出口中、低品位碳化硅的测定,磨料级碳化硅也可参照使用。

二、引用标准

GB1.4 标准化工作导则 化学分析方法标准编写规定

GB1467 冶金产品化学分析方法标准的总则及一般规定

三、试样的制备

(一) 块状试样

先用锤子于钢板上将大块打碎至所有样品都通过2.5mm筛,充分混合后,分取1kg样品;利用对辊粉碎机使样品全部过1mm筛,分取约100g试样,吸铁;用钢乳钵将样品粉碎至全部过100目筛,分取约25g样品,用磁铁吸出粉碎时带入的铁屑,放入称量瓶中,在105±5℃的烘箱中干燥1h,取出置于干燥器中冷却备用。

(二) 粒状试样

将样品混合均匀,分取约100g试样,按3.1相同步骤,使样品全部过100目筛,分取约25g,吸铁,烘干,置于干燥器中冷却备用。

四、碳化硅含量的测定

(一)燃烧-重量法(方法一)

1.方法提要

试样置于高温炉内在一定温度下灼烧,除去游离碳后,称取灼烧后残渣,加助熔剂在氧气流中高温加热,分解使碳化硅中的碳完全燃烧生成二氧化碳,二氧化碳用装有碱石棉及高氯酸镁的吸收瓶吸收,根据吸收瓶的增重来计算含碳量,换算为碳化硅的含量。

2.试剂及仪器装置

(1)氧气,99.5%以上。

(2)助熔剂,称取45g分析纯四氧化三铅及7g三氧化二硼于素瓷皿中,在950℃加热熔化约5min,取出,将熔液立即倒在铝质皿内或板上,冷却后用瓷研钵将其研成细颗粒备用。

(3)碱石棉,化学纯,粒度为20~30目。

(4)无水高氮酸镁,粒度为24~50目。

(5)偏钒酸银或活性二氧化锰(颗粒状)。

(6)箱式高温炉。

(7)管式高温炉。

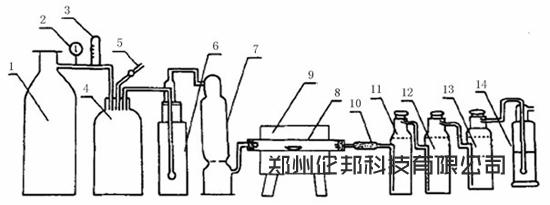

测定碳的装置及二氧化碳吸收瓶详解图如图1、图2所示。

图1燃烧—重量法测定碳装置

1—氧气钢瓶;2—气压表;3—流量计;4—缓冲瓶;5—通气阀;6—洗气瓶;

7—干燥塔;内装1/2碱石棉及1/2高氯酸镁;8—燃烧管;9—管式炉;10—脱硫管:内装活性二氧化锰或偏钒酸银;11—干燥塔:内装高氯酸镁;12,13—二氧化碳吸收瓶、内装2/3碱石棉及1/3高氯酸镁;14—浓硫酸干燥瓶

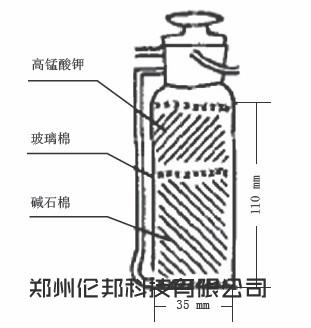

图2二氧化碳吸收瓶详解图

3.测定步骤

(1)灼烧减量的测定

称取干燥试样(3.1或3.2)1g(精确至0.1mg)于灼烧至恒重的方舟内,置于高温炉中在850±20℃灼烧2h1),取出,在空气中稍冷却后,置于干燥器中继续冷却至室温,称重。残渣用于结合碳的测定。

灼烧减量按式(1)计算:

MV(%)= ×100 …………………(1)m1-m2m

式中:Mv—灼烧减量,%;

m—试样重,g;

m1—灼烧前试样加方舟重,g。

m2—灼烧后试样加方舟重g。

残渣百分含量按式(2)计算:

式中:R—残渣百分含量,%。

注:(1)当游离碳的含量太高时,可适当延长灼烧时间。

(2)结合碳的测定

结合碳是指与硅化合形成碳化硅的那部分碳。用燃烧—重量法测定碳的装置如图1所示。具体测定步骤如下:

(3)空白测定

将炉温升到1050℃±30℃,通氧气,调节氧气流速(氧气流速以硫酸干燥瓶(14)中不连续冒气泡为宜),在开始测定前,先灼烧废样以清洗气路,同时检验装置气密性及气路是否畅通,然后分别称取两吸收瓶重量。

称取3g助熔剂于预先空烧过的瓷舟中,拔开燃烧管入口塞子,用送样棒将瓷舟送至燃烧管中央高温处,迅速塞紧塞子,通氧气40 min,通气阀(5)通大气,拔开燃烧管入口塞子,取出瓷舟,待硫酸干燥瓶(14)内两液面平行时,迅速关闭吸收瓶,分别称取两吸收瓶重量。空白值直接以第一个吸收瓶的增重mo(g)表示。

(4)标样的测定

称取0.2g标样(精确至0.1mg)于预先空烧过的瓷舟内,盖上3g助熔剂,以下按空白测定(4.1.3.3)相同步骤进行,利用第一个吸收瓶的增重,按公式(3)计算碳含量1)。当测定结果在允差范围内时,说明装置正常,可进行试样测定。

注:(1)第二个吸收瓶用来考察吸收瓶的稳定性,每次吸收前后重量变化在士0.5mg范围内时,视为正常。

(5)试样的测定

称取0.2g(精确至0.1mg)测定灼烧减量后的残渣于瓷舟内,盖上3g助熔剂,以下按标样测定相同步骤(4.1.3.4)进行。测定完毕,关闭管式炉及氧气,将吸收瓶置于干燥器中保存备用。

(6)碳含量的计算

碳的百分含量按公式(3)计算:

式中:Cr—结合碳的百分含量,%;

m—试样称取量,g;

m1—吸收前第一吸收瓶重量,g;

m2—吸收后第一吸收瓶重量,g;

m0—空白测定值,g;

0.2729—二氧化碳换算为碳的系数。

4.分析结果的计算

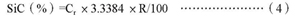

碳化硅的百分含量按公式(4)计算:

式中:SiC碳化硅的百分含量,%;

R—残渣百分含量,%;

Cr —结合碳的百分含量,%;

3.3384-碳换算为碳化硅的系数。

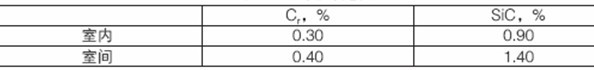

5.允差及分析结果的取舍

表1允许范围

验收试样分析值程序按附表A(补充件)进行。

(二)焦硫酸钾法(方法二)

1.方法提要

试样先经灼烧除尽游离碳,残渣经氢氟酸挥硅后,加焦硫酸钾加热融熔,盐酸溶解熔块,过滤洗涤,于800±5℃灼烧至恒重。

2.试剂、仪器及装置

(1)氢氟酸:分析纯。

(2)硫酸溶液:(1+1)。

(3)焦硫酸钾(或硫酸氢钾):分析纯。

(4)盐酸溶液:(1+1,5+95)。

(5)高温炉。

(6)容积为100ml的铂金皿。

3.测定步骤

(1)称取试样3.1或3.2约1g,精确至0.1mg于灼烧至恒重的100ml的铂金皿内,在800℃灼烧2h。

(2)试样自然冷却后,加15~20ml氢氟酸,5~6滴(1十1)硫酸及1ml浓硝酸,置于砂浴上加热,直至三氧化硫白烟冒尽。

(3)加10g焦硫酸钾,先在砂浴上加热1h,烘干表存水。在420℃加热熔化,并保持5min,将炉温升至800℃。取出稍冷,加入80ml(1+1)的盐酸加热溶解,用中速滤纸趁热过滤,先用(5十95)的热盐酸洗3-4次,再用热蒸馏水洗数次,然后用蒸馏水洗至无氯离子。滤纸及残渣置于灼烧至恒重的增竭中,先低温灰化,然后将炉温升到800±5℃,灼烧至恒重。

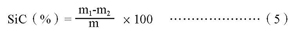

4.碳化硅含量的计算碳化硅的百分含量按式

(5)计算:

式中:SiC碳化硅百分含量,%;

m—试样重,g;

m1—空坩埚重,g;

m2—坩埚及残渣重,g;

4.允差